Hobi elektroniğiyle uğraşanlar bilir, lehim yapmak her zaman kolay değildir. Özellikle delik içi (through-hole) bileşenleri lehimlemek, evdeki ekipmanlarla zaman zaman zorlayıcı olabilir. Ancak görünüşe göre bu zorluklar sadece amatörler için değil, milyonlarca ürün üreten büyük firmalar için de geçerli olabiliyor.

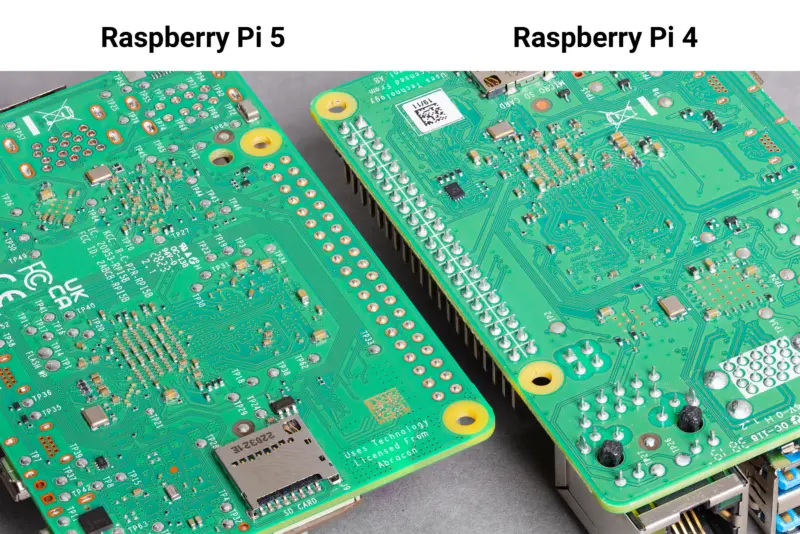

Popüler mini bilgisayar üreticisi Raspberry Pi, kartlarında hem yüzey montaj (SMT) hem de delik içi (through-hole) bileşenler kullanıyor. SMT, küçük çipler ve dirençler gibi birçok bileşenin kart yüzeyine çok daha yoğun bir şekilde yerleştirilmesini sağlarken, daha büyük veya fiziksel darbelere açık (kullanıcı tarafından takılıp çıkarılan) bileşenler için delik içi montaj gerekiyor.

Raspberry Pi kartlarındaki 40 pinli GPIO başlığı, Ethernet ve USB portları gibi kısımlar delik içi lehimleme gerektirir. Bu bağlantılar sağlam olmalıdır, ki bu da SMT lehimleme yöntemlerinden farklı bir süreç gerektirir. Firmanın ilk zamanlarında bu delik içi parçalar elle, daha sonraları ise robotik yerleştiricilerle takılıyordu. Ardından kartlar, dalga lehimleme gibi ek bir işlemden geçmek zorundaydı. Bu çok adımlı süreç, lehim hatalarına yol açabiliyordu.

Şimdi ise Raspberry Pi kartları, hem küçük SMT bileşenlerini hem de büyük delik içi bileşenleri tek bir adımda, 'intrusive reflow soldering' adı verilen özel bir yeniden akış lehimleme süreciyle lehimliyor. Bileşen yerleşimi, lehim şablonu ve konektörler üzerinde yapılan ayarlamalar sayesinde, tüm parçalar aynı aşamada yerleştirilip sabitlenebiliyor. Bu yeni yöntem, firmanın bir üretim ortağıyla birlikte geliştirildi.

Bu teknolojik değişim sayesinde Raspberry Pi, ürün iadelerinde %50 gibi önemli bir düşüş sağladı. Tek aşamalı lehimleme süreci, üretim verimliliğini artırırken, hatalı ürün oranını da ciddi şekilde azalttı.