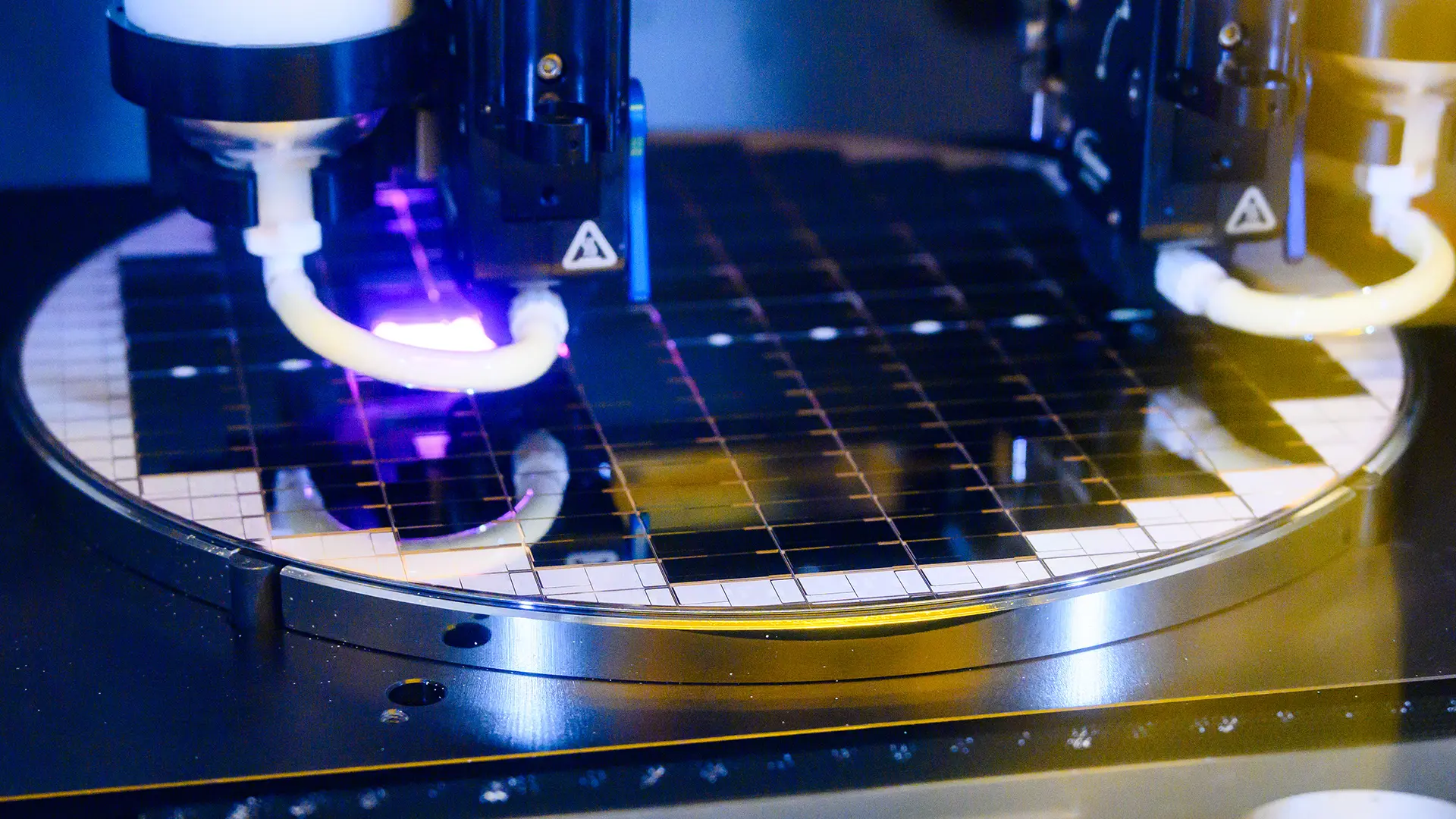

Teknoloji dünyası, gelişmiş 3D çip paketleme alanında çığır açacak yeni bir gelişmeye tanıklık ediyor. Lider yarı iletken ekipman üreticisi ASML, sektörde ileri düzey 3D paketleme için özel olarak tasarlanan ilk dizgi tarayıcısı Twinscan XT:260'ı tanıttı. Bu yenilik, çip üretiminde yeni bir dönemin başlangıcını müjdeliyor.

Yapay zeka ve süper bilgisayarlar gibi alanlardaki performans artışı için TSMC'nin Chip-on-Wafer-on-Substrate (CoWoS) gibi gelişmiş paketleme teknolojileri büyük önem taşıyor. Bu ileri düzey paketleme süreçleri, sofistike çiplerin üretimi için hassas kaplama, aşındırma, dizgi ve ölçüm/denetim araçlarına dayanıyor. Ancak mevcut ön yüz (front-end) araçları, bazı adımlar için aşırı mühendislik gerektirirken, bazıları içinse yetersiz kalabiliyor.

ASML'nin çeyrek dönem finansal sonuçlarında yer alan bilgilere göre, şirket, 3D entegrasyon alanındaki müşterilerini destekleme planları doğrultusunda, gelişmiş paketleme alanına hizmet veren ilk ürünü olan Twinscan XT:260'ı teslim etti. Bu i-line tarayıcı, mevcut çözümlere kıyasla dört kata kadar daha fazla verimlilik sunuyor.

Twinscan XT:260 Nedir?

ASML'nin Twinscan XT:260 modeli, 300 mm'lik waferları işleyen bir i-line (365 nm) adım ve tarama (step-and-scan) dizgi sistemi olarak öne çıkıyor. Bu sistem, önceki nesil ön yüz dizgi araçlarının hassasiyetini, arka yüz (back-end) araçlarının verimliliği ve esnekliğiyle birleştiriyor. Bu sayede, Canon'un FPA-5520iV gibi gelişmiş paketleme teknolojilerinde kullanılan rakip sistemlere göre dört kat daha yüksek verimlilik sağladığı belirtiliyor. ASML doğrudan rakip ürünü belirtmese de, Canon'un FPA-5520iV modeli bu karşılaştırma için güçlü bir aday olarak görülüyor.

Mevcut gelişmiş paketleme makinelerine kıyasla bu aracın temel avantajı, yüksek dozlu pozlamaları (340 mJ seviyesinde) ve geniş bir 52 mm x 66 mm'lik görüntü alanını desteklemesi. Bu özellikler, 3.432 mm²'ye kadar olan ara katmanların (interposer) saha birleştirme (field stitching) gerektirmeden işlenmesini sağlıyor, bu da karmaşıklığı azaltarak üretim döngüsünü hızlandırıyor. Canon'un FPA-5520iV LF2 Seçeneği de benzer bir görüntü alanı sunsa da, o bir tarayıcı değil, adımleyici (stepper) bir sistemdir.

Sistem, 400 nm çözünürlük ve 35 nm örtüşme (overlay) hassasiyeti sunuyor. Ayrıca, modern paketleme yöntemlerinde kullanılan yeniden dağıtım katmanları (RDL), silikon içinden geçişli iletkenler (TSV) ve hibrit bağlama yapıları için doğru desenleme sağlayan geniş bir odak derinliğine (1 µm CD'de 11 µm) sahip. Cihaz, 775 µm'ye kadar silikon içinden hizalama (through-silicon alignment) yeteneğiyle de dikkat çekiyor, bu da özellikle 3D yığma işlemlerinde yaygın olarak kullanılan bağlı veya düz olmayan (non-planar) waferlar için uygunluğunu artırıyor.

Twinscan XT:260, ASML'nin çift aşamalı platformundan yararlanıyor; bu sayede bir wafer pozlanırken, bir sonraki wafer hizalanabiliyor. Bu da performansı önemli ölçüde artırıyor. Saatte 270 adede kadar wafer işleyebilen (340 mJ dozda) bu makine, kalın (0.775 mm – 1.7 mm) veya eğimli (1 mm) waferları da sorunsuz bir şekilde işleyebiliyor.

400 nm çözünürlüğü, 35 nm örtüşme hassasiyeti ve kalın veya eğimli waferları işleme kabiliyeti ile XT:260, Intel'in Foveros, TSMC'nin CoWoS ve System-on-Integrated-Chips (SoIC) gibi teknolojiler ile silikon üzerinden hassas hizalama gerektiren diğer yüksek yoğunluklu yonga yığma veya ara katman teknolojileri için optimize edilmiştir.

Twinscan XT:260, daha çok olgun düğümlerde (mature nodes) çip üretimi için kullanılan ve gelişmiş düğümlerdeki çip paketlemesi için fazla olabilecek Twinscan XT:400M modelinin altında konumlanıyor. ASML'nin, çip üreticilerinin gelişmiş paketleme uygulamaları için kullandığı PAS 5500 i-line adımleyicilerinin (stepper) de bulunduğunu belirtmekte fayda var.

CoWoS ve fan-out paketleme için yaygın olarak kullanılan Canon'un FPA-5520iV ve uzun süredir piyasada olan PAS 5500 i-line adımleyicileriyle karşılaştırıldığında, XT:260 hem verimlilik hem de hassasiyet açısından önemli bir sıçrama temsil ediyor. Bahsedilen eski araçlar sınırlı verimlilik ve alan boyutuyla adım ve tekrar pozlama (step-and-repeat) yöntemine dayanırken, XT:260 sürekli wafer hareketi, gelişmiş hizalama optikleri ve yüksek hacimli 3D entegrasyon için uygun otomasyon sunan bir tarayıcı mimarisi getiriyor. Gelişmiş paketlemeye olan talebin artmasıyla bu özellikler büyük önem kazanacak.

Geniş Resim

ASML'nin Twinscan XT:260 modeli, gelişmiş paketleme için özel olarak tasarlanmış ilk dizgi tarayıcısıdır. Ancak gelişmiş paketlemeyi hedefleyen tek dizgi tarayıcısı o değil. Yarı iletken endüstrisi, yeni araçlar kullanma veya ön yüz çip üretimi için tasarlanmış mevcut araçları gelişmiş paketleme için yeniden uyarlama seçeneklerine sahip. ASML'nin tahminleri doğruysa, bu özel aracı kullanmak teknik olarak avantajlı olacak, ancak önemli maliyetler getirebilir.

Önceki nesil ön yüz dizgi, aşındırma ve kaplama araçları mikron altı hassasiyet sunar, ancak sıkı örtüşme ve kusur kontrolünü sağlayan ultra temiz işlem ortamlarına ihtiyaç duyarlar. Çünkü 2.5D ve nihayetinde 3D Sistem-in-Package (SiP) çözümlerinde yonga kümelerini ve HBM yığınlarını birbirine bağlayan binlerce ara bağlantı üretirler.

Ancak bu ön yüz araçları, hem fiyat hem performans hem de toplam sahip olma maliyeti açısından arka yüz paketleme adımları için tipik olarak gerekenden çok daha pahalıdır. Bu nedenle, paketleme hatlarında kullanılmaları maliyeti artırır ve çıktıyı sınırlar. Bu araçları kullanmanın bir avantajı, Intel ve TSMC'deki geliştiricilerin, proses kontrol mühendislerinin ve teknisyenlerin bu araçlara aşina olmasıdır, bu da iyi verim ve hızlı üretim başlangıcını neredeyse garanti eder. Ancak bu durum yüksek maliyet ve nispeten uzun bir üretim döngüsüyle birlikte gelir.

ASML'nin Twinscan XT:260 gibi araçlarla, TSV oluşumu, RDL desenlemesi ve hibrit bağlama gibi aşırı hassasiyet gerektiren wafer seviyesi aşamaları daha hızlı ve dolayısıyla daha ucuz hale gelecek. Bu, birkaç yıl içinde gelişmiş paketleme teknolojilerinin daha geniş çapta benimsenmesi için zemin hazırlayacaktır. Intel, Samsung ve TSMC gibi çip üreticilerinin veya ASE, Amkor ve JCET gibi OSAT (Sözleşmeli Yarı İletken Üreticisi) şirketlerinin bu dizgi sistemini kendi proses teknolojilerine ve akışlarına entegre etmeleri biraz zaman alacaktır.

Gelişmiş paketleme için özel olarak tasarlanacak daha pek çok araç var. Gelişmiş paketleme teknikleri hala dolgu malzemesi (underfill), kalıplama (molding), bilya ekleme (ball attach) ve diğer birçok işlem için 'klasik' arka yüz araçlarına dayanıyor. Bu hibrit akış, maliyet ile doğruluğu dengeliyor; yani mikron (hatta nanometre) hizalamasının önemli olduğu yerlerde ön yüz sınıfı araçlar kullanılıyor.

Gelişmiş paketleme tesisleri ön yüz araçlarını (uygun maliyetlerle) kullandıkça, dökümhaneler (foundries) ve OSAT'lar arasındaki sınır bulanıklaşıyor. TSMC'nin CoWoS ve SoIC tesisleri, ASML, Applied Materials, Canon, KLA, Lam Research ve Tokyo Electron gibi firmaların wafer üretim ekipmanlarıyla dolu ve genellikle 2010'ların başındaki bir çip fabrikasının maliyetinin 3 milyar doların üzerinde bir maliyete sahip. Önümüzdeki yıllarda ve çeyreklerde daha fazla ekipman üreticisinin gelişmiş paketlemeye özel araçlar üretmesiyle bu durum devam edecek.