Teknoloji devi Apple, akıllı saatlerinin kasalarını ve iPhone Air modellerinin USB-C port yuvalarını üretmek için 3D baskı (katmanlı üretim) teknolojisini benimseyerek üretimde önemli bir adım attı. Geri dönüştürülmüş titanyum tozu kullanılarak yapılan bu üretim yöntemi, hem malzeme kullanımını yarı yarıya azaltıyor hem de ürünlerin estetik görünümünü ve yapısal sağlamlığını koruyor. Bu gelişme, Apple'ın kitlesel pazara yönelik bir üründe katmanlı üretim teknolojisini ilk kez kullanması anlamına geliyor.

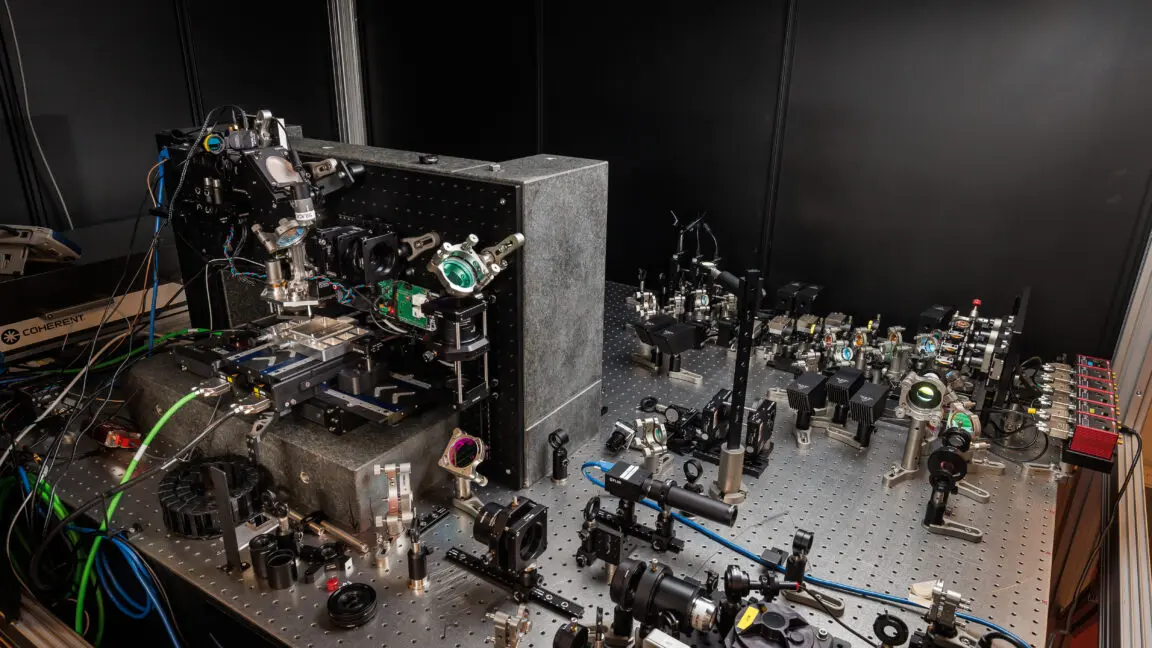

Apple Watch Ultra 3, Apple Watch 11 titanyum modelleri ve iPhone Air'in USB-C yuvaları için kullanılan bu özel yöntemde, titanyum tozu katman katman eritilerek birleştiriliyor. Her biri yaklaşık 50 mikrometre çapındaki titanyum tanecikleri, lazerle eritilerek üretiliyor. Üretim sırasında oksijen seviyesinin düşük tutulması, ısınma sırasında olası patlamaları önlemeyi amaçlıyor. Bir adet saat kasası üretmek için, altı adet lazer içeren bir metal 3D yazıcının 900 geçiş yaparak, her biri tam olarak 60 mikrometre kalınlığında olan çok sayıda katmanı oluşturduğu belirtiliyor.

3D baskı süreci tamamlandıktan sonra, yarı tamamlanmış parçaların temizlenmesi ve ayrılması gerekiyor. Fazla toz önce vakumlanarak uzaklaştırılıyor, ardından ultrasonik bir titreşim sistemiyle ceplerden ve kanallardan temizleniyor. Bireysel kasalar, aralarından ince bir telin geçirilmesiyle bloktan ayrılırken, soğutucu jeti sıcaklığı düşürerek deformasyonu engelliyor. Son olarak, optik ölçüm cihazları, parçaların montaj hattına ulaşmadan önce belirlenen sıkı görsel ve yapısal toleransları karşıladığını doğrulamak için boyutları ve görünümü kontrol ediyor.

Apple, bu titanyum tozu bazlı 3D baskı yönteminin, önceki işleme tabanlı üretim yöntemlerine kıyasla titanyum kullanımını yarı yarıya, tek bir yılda ise 400 metrik tondan fazla ham metali azalttığını vurguluyor. Birçok firma benzer metal 3D baskı yöntemleri kullansa da, Apple'ın milyonlarca parça ölçeğinde bu teknolojiyi kullanması oldukça dikkat çekici. Şirket, bu teknolojiyi benimsemek için yıllarca deneme üretimleri, malzeme deneyleri ve doğrulama çalışmaları yaptığını ifade ediyor. Ayrıca, titanyum alaşımını iyileştirmesi, baskı parametrelerini kalibre etmesi ve bu yöntemle üretilen yüzeylerin dövme ve işleme ile üretilenlerle aynı kaliteyi sunmasını sağlaması gerekti.

Bu yöntemin getirdiği avantajlardan biri de, geleneksel dövme teknikleriyle ulaşılamayan karmaşık yüzeylerin oluşturulabilmesi. Saatin hücresel (cellular) versiyonlarında, plastik bileşenlerle temas eden kısımlara doğrudan dokulu bir iç desen basılabiliyor. Bu sayede, metal ve polimer arasındaki daha güçlü bağ sayesinde sızdırmazlık artırılıyor ve radyo performansı iyileştiriliyor.

Apple, iki Apple Watch kasası ve iPhone Air'de kullanılan USB-C çerçevesinin, katmanlı üretim teknolojisini kullanmaya başlaması için sadece bir başlangıç olduğunu belirtiyor. Şirket, 3D baskı için bu ilk ürünlerin çok ötesinde daha fazla potansiyel görüyor. Ancak, teknolojinin daha fazla benimsenmesi için gelecekteki cihazların nasıl tasarlandığı ve üretildiği konusunda yeniden düşünülmesi gerektiğinin altını çiziyor.